Studie zeigt, mit welchen Preistreibern die Hersteller zu kämpfen haben.

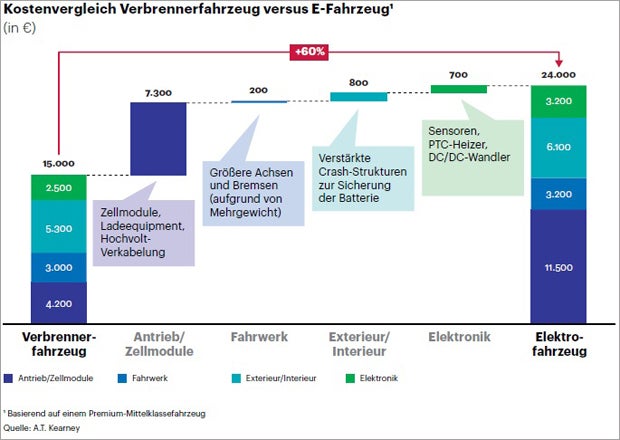

Zu teuer, zu schwer, zu geringe Reichweite: Das E-Auto ist mit vielen Vorurteilen behaftet. Eine Studie der internationalen Unternehmensberatung A.T. Kearney zeigt, welche Hürden die Hersteller von Elektrofahrzeugen nehmen müssen, um in Sachen Preis/Leistung mit Verbrennern gleichziehen zu können. Derzeit würden die Materialkosten von E-Mobilen noch um 60 Prozent höher als jene von herkömmlichen Fahrzeugen liegen. Und auch die Akkus werden laut der Analyse teurer statt günstiger.

>>>Nachlesen: E-Autos könnten bis zu 9.500 € billiger werden

Auch 30.000 Euro sind viel Geld

Im nächsten Jahr kommen zwar zahlreiche neue Elektroautos (VW ID.3 , Opel Corsa-e , Peugeot e-208 , DS 3 Crossback e-Tense , Mini Cooper SE , Honda e , Mazda MX-30 , etc. ), die zwischen 30.000 und 40.000 Euro kosten, auf den Markt, doch diese bieten "nur" Reichweiten von 200 bis 350 Kilometer und sind auch nicht allzu groß. Familientauglich sind diese vermeintlich günstigen Stromer also nicht. Darüber hinaus liegen selbst die Einstiegspreise von rund 30.000 Euro über dem durchschnittlichen Preis, den ein österreichischer Käufer für ein neues Auto ausgibt.

>>>Nachlesen: Sind E-Autos sauberer als Benziner & Diesel?

(Schwere) Batterie als Kostentreiber

Die neue Studie „Integratives Kostenmanagement für E-Fahrzeuge“ beleuchtet die schwierige Kostensituation, in der sich die Hersteller von Elektroautos derzeit befinden. Knackpunkt und größer Kostentreiber sei der Akku. Neben dessen hohen Anschaffungskosten bereite vor allem das Gewicht - es steige gegenüber vergleichbaren Verbrennern um ca. 300 bis 800 kg (ca. 15 bis 50 Prozent) - Probleme. Ein höheres Gesamtgewicht des Fahrzeugs bedeute auch eine steifere Karosserie, größer dimensionierte Bremsen, Achsen und vieles mehr. Das treibe die Kosten nach oben. „Elektroautos kämpfen noch immer mit deutlich höheren Materialkosten als vergleichbare Fahrzeuge mit Verbrennungsmotoren. Die Automobilindustrie wird die Renditeziele von Elektrofahrzeugen nur dann erreichen, wenn Zusammenarbeitsmodelle neu definiert und Prozesse bereichs- bzw. unternehmensübergreifend vollständig ausgerichtet werden. Die bis zu 60 Prozent höheren Materialeinzelkosten, die vor allem durch die Batterie bzw. den Antrieb bedingt sind, müssen an anderen Stellen eingespart werden“, so Marcus M. Weber, Partner bei A.T. Kearney und Mobilitätsexperte.

Hohes Gewicht lässt Materialkosten explodieren

Anhand des Mercedes EQC, der gerade einen Rückruf verkraften muss , haben die Experten nachgerechnet, wo die Knackpunkte liegen. So beträgt das Fahrzeugleergewicht des EQC 2.425 kg. 650 kg davon entfallen auf die 80kWh-Batterie inkl. Batteriegehäuse und Kühlung. Gegenüber dem Verbrenner GLC bedeutet dies ein Mehrgewicht von 690 kg. Dieses Zusatzgewicht führe zu Sekundäreffekten im ganzen Fahrzeug. Die Kosten des Fahrwerks (Achsen, Räder/Reifen, Lenkung, Bremsen und Bremsregelung) steigen laut der Studie aufgrund der stärkeren Auslegung um ca. 5 bis 10 Prozent. Zum Schutz der Batterie bei Front- und Seitencrashs werden in der Karosserie zusätzliche Crashmaßnahmen erforderlich. Hierbei entstünden ebenfalls Mehrkosten in der Höhe von ca. 10 Prozent. In Summe ergibt sich im Vergleich zum Verbrenner eine 60-prozentige Steigerung der Materialkosten.

>>>Nachlesen: Mercedes muss Elektro-SUV EQC zurückrufen

Akkus werden teurer, nicht günstiger

Bisher sind Automobilhersteller von steigenden Volumina und weiter minimierten Kosten in der Zellproduktion ausgegangen. Doch genau das Gegenteil sei der Fall. Aufgrund einer angespannten Marktsituation würden die Preise sogar steigen. Das Angebot der Zellmodule werde von einer kleinen Anzahl von Zulieferern bestimmt. Die asiatischen Hersteller Samsung, Panasonic und CATL produzieren derzeit ca. 90 Prozent der weltweit verfügbaren Einheiten. Um die Abhängigkeit von asiatischen Lieferanten zu verringern, müssten Zulieferer und Automobilhersteller in eine eigene Batteriefertigung investieren. Eine eigene Zellproduktion ist allerdings mit erheblichen Investitionsrisiken verbunden, die laut A.T. Kearney von den Unternehmen bislang als zu riskant eingeschätzt werden. Eine Möglichkeit sich Know-how ohne Aufbau einer eigenen Zellfertigung aneignen zu können, besteht in der Gründung strategischer Partnerschaften. Ein Beispiel für eine derartige Partnerschaft sei die Kooperation zwischen Tesla und Panasonic. Der US-Elektroautobauer und der Batteriehersteller investieren gemeinsam in eine „Gigafactory“ und teilen sich damit das Investitionsrisiko. Ein Hinweis, dass Volkswagen unlängst einen Testlauf für eine Batteriezellfertigung in Deutschland gestartet hat, fehlt in der Studie.

>>>Nachlesen: VW startet eigene Batteriezellfertigung

So können Kosten reduziert werden

Laut Studie bleibt den Herstellern somit nur ein Ausweg: Sie müssen die Gesamtfahrzeugeigenschaften wie z. B. die Aerodynamik optimieren.„Verbessert sich die Aerodynamik durch die Absenkung der Fahrzeughöhe, kann der Batterieenergieinhalt bei gleichbleibender Reichweite reduziert werden. Eine Kilowattstunde spart dann bis zu 80 Euro Materialkosten“, so Weber. Das ist Teil eines ganzheitlichen Fahrzeug-Kostenmanagements, an dem viele Hersteller und Zulieferer derzeit noch bei der Umsetzung scheitern würden. Neben den Materialeinzelkosten müssten auch die Lieferantenbeziehungen bzw. -netzwerke neu durchdacht werden. Vor allem strategische Partnerschaften seien hierbei immer wichtiger, um fehlendes Know-how rasch auszugleichen und mögliche Risiken dauerhaft zu minimieren. Weber abschließend: „Im Zeitalter der Elektromobilität werden nur die Autobauer und Zulieferer erfolgreich sein, die ein integratives und effizientes Kostenmanagement in der täglichen Arbeit praktizieren.“

Allen Punkten der Studie werden die Autobauer zwar nicht zustimmen, dennoch gibt sie einen guten Einblick in die Kostenstruktur von Elektroautos. Ob diese in Zukunft günstiger werden, wird sich zeigen.