Neues Verfahren ermöglicht geplantes Drucken in der vierten Dimension.

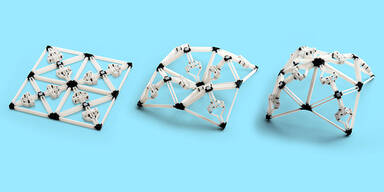

Obwohl sich der 3D-Druck bei Privatanwendern erst nach und nach durchzusetzen beginnt, geht der Trend in der Forschung bereits hin zum 4D-Druck: Die gedruckten Objekte verändern ihre Form dabei zeitabhängig, falten sich zum Beispiel vom flachen Bausatz zu einem gewölbten Konstrukt. Forscher der ETH Zürich stellen ein neues Verfahren vor, wie sich damit vorhersagbare und tragfähige Strukturen erzeugen lassen.

Wissenschafter um Kristina Shea von der ETH Zürich haben ein Konstruktionsprinzip entwickelt, mit dem sich die Formveränderungen beim 4D-Druck exakt kontrollieren lassen, wie die Hochschule am Montag mitteilte. Davon berichten die Forschenden im Fachblatt "Scientific Reports".

Komplizierter Druck läuft nach Vorgabe ab

"Unsere flach hergestellten Strukturen verändern ihre Konfiguration nicht irgendwie, sondern genau wie von uns vorgesehen", ließ sich ETH-Doktorand Tian Chen in der Mitteilung zitieren. Zudem seien die so hergestellten Strukturen sehr tragfähig, was Forschern laut ETH zuvor nicht gelungen war.

Die Forschenden entwickelten ein spezielles Hubelement, das nur zwischen zwei Zuständen wechseln kann: eingezogen oder ausgefahren. Es besteht aus einem starren Polymer für die unbeweglichen Bestandteile, und einem elastischen für die beweglichen. Diese Bauteile erzeugten Chen und seine Kollegen in einem Schritt in einem Multimaterial-3D-Drucker.

Weil die einzelnen Elemente nur einen von zwei Zuständen einnehmen können, sind auch die daraus zusammengesetzten komplexeren Strukturen vorhersagbar. Dabei hilft eine ebenfalls eigens entwickelte Simulationssoftware, schrieb die ETH Zürich.

Entfaltung derzeit noch per Hand

Noch müssen die Forschenden um Shea die Strukturen per Hand entfalten, sie arbeiten aber an Antrieben für ihre Elemente, hieß es weiter. Diese sollen die Strukturen temperaturabhängig ausfahren. Ebenfalls möglich wäre eine Steuerung mit Druckluft oder quellende Material, die durch Feuchtigkeit ihre Form verändern.

Vergleichbare dreidimensionale Objekte mit gängigen Verfahren herzustellen oder aus mehreren losen Komponenten zusammenzubauen sei viel komplexer und zeitaufwendiger als mit 4D-Druck, sagte Shea. Flache Strukturen lassen sich zudem platzsparend transportieren und erst am Bestimmungsort entfalten.

Viele Anwendungsmöglichkeiten

Anwendungsgebiet wäre beispielsweise die Raumfahrt, die bereits seit einiger Zeit ähnliche Ansätze verfolgt, die Gebäudetechnik oder auch die Medizin. Denkbar wären zum Beispiel eine neue Generation von Stents, also Stützgerüste, die Körpergefäße stützen und offen halten. Mit 4D-Druck könnten sie sich erst nach dem Einsetzen in den Körper entfalten.